Das Thema Industrie 4.0 ist allgegenwärtig. Als vierte industrielle Revolution umfasst sie die Verknüpfung der physischen und virtuellen Welt. Die vernetzten Fabriken von morgen sollen neue Optimierungsmöglichkeiten bieten und die Verschwendung von Energie und Materialien in allen Phasen der Produktion reduzieren. Damit einher gehen veränderte Ansprüche für alle produzierenden Unternehmen – einschließlich der Leichtmetall-Gießereien. Als Leiter für Forschung und Entwicklung bei StrikoWestofen treibt Theodoor van der Hoeven (39) das Thema Digitalisierung auf der Zuliefererseite voran. Im Interview gibt er eine Einschätzung zur Relevanz von Industrie 4.0 für die Gießereibranche.

Redaktion: Herr van der Hoeven, was bedeuten digitale Transformation und Industrie 4.0 für Sie? In welcher Relation sehen Sie die beiden Themen zueinander?

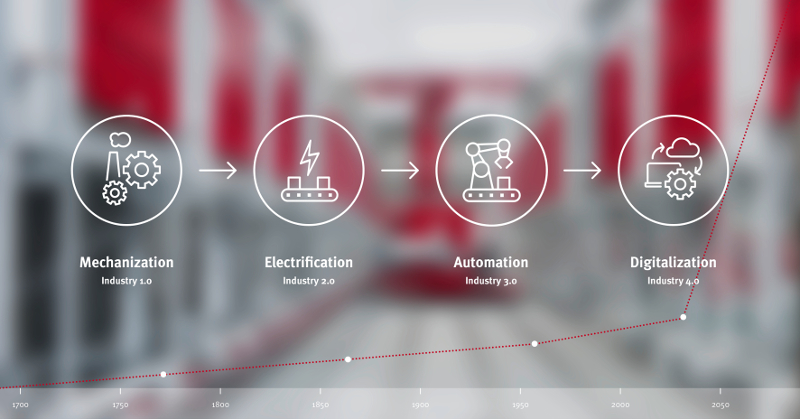

Van der Hoeven: Digitale Transformation ist ein Trend, den wir in der gesamten Gesellschaft sehen. Dazu gehören unter anderem Smart-Home, Smart-City, Smart-Government und so weiter. Industrie 4.0 könnte als „Smart-Industry" bezeichnet werden. Dies erklärt den Unterschied zwischen den beiden Themen: Industrie 4.0 ist die industrielle Version der digitalen Transformation.

Redaktion: Welche Prozesse oder Geschäftsbereiche sind von diesem Wandel betroffen? Sind ganz neue Geschäftsmodelle notwendig, um zukünftig erfolgreich und konkurrenzfähig zu sein?

Van der Hoeven: Das lässt sich nicht verallgemeinern. Für einige Nischenmarkt-Akteure ist Industrie 4.0 überhaupt nicht erforderlich, für Akteure in einem hart umkämpften Wirtschaftszweig kann sie lebensrettend sein. Ihre Implementierung ist aber hochgradig flexibel. So kann sie für eine einzige Prozessanpassung bis hin zur vollständigen Überarbeitung eines Unternehmens verwendet werden. Wie Industrie 4.0 umgesetzt wird, hängt stark von der persönlichen Vision und dem Implementierungsdruck ab, den Sie in Ihrem Marktbereich erleben. Neue Geschäftsmodelle bieten eine Chance und sollten sicherlich in Betracht gezogen werden, müssen aber nicht unbedingt eine Notwendigkeit für die künftige Wettbewerbsfähigkeit sein. Gerade in der Gießerei-Industrie, wo Gießereien für gelieferte Teile bezahlt werden, kann ich mir vorstellen, dass neue Geschäftsmodelle nicht erforderlich sind. Für den jeweiligen Zulieferer könnte die Situation jedoch sehr unterschiedlich sein.

Redaktion: Was sind aus Ihrer Sicht die entscheidenden Erfolgsfaktoren um die Digitalisierung erfolgreich zu meistern und nicht den Anschluss zu verlieren?

Van der Hoeven: Ich beschränke mich da fünf Hauptfaktoren. An erster Stelle braucht man eine Vision und Ideen. Zudem spielt der Managementfokus eine Rolle: Hier muss die strategische Bedeutung der Digitalisierung im Vordergrund stehen. An dritter Position sehe ich die Aufschlüsselung der Arbeitsabläufe, um sie dann neu gestalten zu können. Weitere Faktoren sind die richtigen Arbeitskräfte und zu guter Letzt lieferantenunabhängige Standards, die anschlussfähige Lösungen erlauben.

Redaktion: Halten Sie Kooperationen und Partnerschaften mit IT-Unternehmen oder Start-Ups hier für sinnvoll?

Van der Hoeven: Bestimmt. Infolge der digitalen Transformation werden wir kontinuierlich mit IT-Themen konfrontiert, die typischerweise außerhalb unseres traditionellen Wissensfeldes liegen. In dieser Situation müssen Sie schnell lernen, wachsen wo es nötig ist und externes Fachwissen einholen, um einen fliegenden Start zu schaffen.

Redaktion: Sehen Sie auch Gefahren oder Nachteile, die der Wandel mit sich bringt?

Van der Hoeven: Sicher gibt es Aspekte, die berücksichtigt werden müssen. Zuallererst ist es wichtig, den „Return on Investment“-Faktor, also die Kapitalrendite, für Kunden zu analysieren. In der digitalen Welt scheint alles möglich, doch ohne einen angemessenen ROI bleiben neue Technologien schlicht Spielerei.

Hinzu kommt das Thema Sicherheit. Sobald Maschinen an eine externe Umgebung gekoppelt sind, sind sie neuen Risiken ausgesetzt. Es gibt viele Möglichkeiten mit diesen Risiken umzugehen, bisher wird dabei allerdings meist eine Einschränkung der Benutzerfreundlichkeit in Kauf genommen. Darüber hinaus werden ständig neue Sicherheitsprobleme auftreten, für die ein geeignetes Software-Update-System vorhanden sein muss. Das ist aber für Maschinensteuerungen nicht üblich. In diesem Bereich muss sich also noch einiges tun.

Drittens beinhaltet der Gedanke von Industrie 4.0 Kooperationen zwischen Unternehmen. Bei solchen Netzwerken wird die Definition des Eigentums diffus. Wer besitzt die Daten, die in einer Cloud gespeichert sind? Wer hat welche Rechte, Daten zu nutzen? Daher zögern manche Unternehmen, bestimmte Technologien anzuwenden. Dadurch wird aber das erreichbare Potenzial reduziert.

Viertens besteht bei allen technischen Möglichkeiten das Risiko, den Überblick zu verlieren. Je mehr Maschinen kommunizieren, desto mehr Daten werden für die Analyse verwendet. Hier ist es wichtig nachzuvollziehen, woher Entscheidungen kommen, welche Daten dazu geführt haben und welche Ebene die höchste Entscheidungspriorität hat.

Redaktion: Welche Rolle wird der Faktor Mensch beziehungsweise der Mitarbeiter zukünftig spielen?

Van der Hoeven: Ich sehe eine Zukunft, in der Maschinen ohne menschliche Intervention arbeiten können. In dieser Situation verlagert sich die menschliche Rolle von der Bedienung hin zu Überwachung und Wartung.

Redaktion: Wie schätzen Sie den aktuellen Stand beziehungsweise den Fortschritt der Gießerei-Industrie hinsichtlich Digitalisierung und Industrie 4.0 ein?

Van der Hoeven: Industrie 4.0 kommt gerade in der Gießerei-Industrie an. Basistechnologien wie M2M-Kommunikation oder Remote-Service über VPN werden schon seit geraumer Zeit eingesetzt. Jetzt fällt auf, dass Anfragen in diese Richtung zunehmen. Um das volle Potenzial der Industrie 4.0 freizusetzen, muss sowohl auf Zulieferer- als auch auf Kundenseite viel getan werden. Die Zulieferer müssen erforderliche Technologien und Kompetenzen entwickeln. Auf Kundenseite sollte der Wert von Industrie 4.0 gegenüber bestehenden Sicherheitsansätzen abgewogen werden. Hier rechne ich mit einer schrittweisen Einführung von Industrie 4.0-Technologien in der Gießerei-Industrie, angefangen bei lokalen Lösungen bis hin zur Entwicklung von Cloud-Anwendungen und einer starken Verbindung zwischen Gießerei und Zulieferer.

Redaktion: Glauben Sie, die Gießerei-Branche kann etwas lernen von digitalen Pionieren wie Google, Amazon oder Uber?

Van der Hoeven: Es ist sehr interessant, wie sich solche Unternehmen im Laufe der Zeit entwickelt haben. Alle fingen mit einer bestimmten Vision an und wurden groß, indem sie Möglichkeiten schufen, die es zuvor nicht gab. Ein direkter Vergleich mit der Gießerei-Industrie ist schwierig, da ihre Geschäftsmodelle auf Hardware basieren, wohingegen sich die genannten Unternehmen hauptsächlich auf Dienstleistungen konzentrieren. Gießerei-Zulieferer können wahrscheinlich eher von alternativen Geschäftsmodellen profitieren.

Redaktion: Glauben Sie, dass es in der Gießerei-Branche zukünftig ganz neue Wettbewerber geben wird? Vielleicht sogar aus anderen Sektoren?

Van der Hoeven: Wenn man an Konkurrenten der Gießerei denkt, kommt als erstes die additive Fertigung in den Sinn. Dies ist eine sehr interessante Technologie mit vielen Anwendungsmöglichkeiten. Trotzdem müsste bei den Prozesszeiten noch viel getan werden, um ein echter Konkurrent für Seriengussprodukte zu sein.

Eine andere Art der Konkurrenz kann von der digitalen Datenseite kommen. Mit der Implementierung von Industrie 4.0 werden mehr Daten generiert und geteilt. Wie Google gezeigt hat, können Daten auf vielfältige Weise zur Erzielung von Einnahmen verwendet werden. Am Ende könnte dies dazu führen, dass herkömmliche Lieferanten durch neue IT-basierte Wettbewerber, die komplette Fabriksteuerungssysteme liefern, zu „einfachen" Hardware-Lieferanten degradiert werden. Auch wenn ich davon überzeugt bin, dass ein umfassendes Prozesswissen erforderlich ist, um gute Kontrollsysteme zu generieren, erfordert dieses Konkurrenz-Szenario sicherlich ein Umdenken oder eine Änderung des Marktansatzes.

Redaktion: Wenn Sie die „Gießerei der Zukunft“ mit vier Worten beschreiben sollen, welche wären das?

Van der Hoeven: Vollautomatisch, selbstoptimierend, sicher und sauber.

Redaktion: Wie geht StrikoWestofen diese Veränderungen an?

Van der Hoeven: Für die Produkte von StrikoWestofen haben wir eine Vision entwickelt, die Leitlinie für viele Entwicklungen der Zukunft ist. Sie basiert auf technologischen Fortschritten und Geschäftsmodell-Überlegungen und wurde soweit wie möglich in einen Schritt-für-Schritt-Entwicklungsplan zerlegt.

Redaktion: Was bedeutet das für die Kunden? Auf welche Features oder Services können sich die Kunden von StrikoWestofen zukünftig freuen?

Van der Hoeven: Ich möchte nicht zu viel verraten, da wir noch an vielen Themen arbeiten. In erster Linie werden sich die Entwicklungen auf Prozessverbesserungen und erweiterten Service konzentrieren. Bereits existierende Beispiele unserer Entwicklungsrichtung wären zum Beispiel der Fernzugriff, sowohl für StrikoMelter als auch für Westomat. Hinzu kommt die Westomat-Steuerung über M2M-Kommunikation mit der Druckgussmaschine oder die „Westomat Diagnostics“, die als kontinuierliche Zustandsüberwachung bei Anschluss an ein MES-System Anwendung finden.

Redaktion: Welche Rolle spielt künstliche Intelligenz?

Van der Hoeven: Bei Gießerei-Anwendungen kann die bewährte Technologie des maschinellen Lernens gut zur Verbesserung von Verfahren eingesetzt werden. Das Optimierungspotenzial ist dann nicht in Gleichungen oder Nachschlagetabellen vorgegeben, sondern Lernalgorithmen analysieren kontinuierlich innerhalb der gegebenen Kunden-Rahmenbedingungen. Bei autonomen Maschinen bin ich etwas konservativer, da beim Umgang mit flüssigen Metallen absolute Sicherheit gewährleistet sein muss. Hier erwarte ich, dass sich die Maschinen eher selbst optimieren, anstatt sich eigenständig neue Prozesse anzueignen.

Redaktion: Welche Auswirkungen hat der Zusammenschluss unter dem Dach der Norican Group für StrikoWestofen im Hinblick auf das Thema Industrie 4.0?

Van der Hoeven: Industrie 4.0 ist auf alle industriellen Prozesse anwendbar, die Grundlagen sind prozessunabhängig. Das bedeutet, dass die gesamte Norican Group untereinander von Entwicklungen und Erfahrungen profitieren kann. Dies wird zu einer Verstärkung des technologischen Fortschritts für alle beteiligten Marken führen und ermöglicht Investitionen in Technologien, die ohne den Zusammenschluss nicht möglich gewesen wären.

Redaktion: Sind Alexa, Siri & Co auch schon bei Ihnen zu Hause eingezogen?

Van der Hoeven: Teilweise. Zu Hause bin ich nicht sehr technikaffin, da es ein Ort des Ausgleichs sein soll. In Autos bin ich aber ein großer Fan von automatischen Systemen und Sprachsteuerung. Ich freue mich auf autonome Autos, da sie freie Zeit verfügbar machen und komfortableres Reisen ermöglichen. Wahrscheinlich würde ich einen Siri-gebrühten Kaffee genießen, während ich mich auf dem täglichen Arbeitsweg zurücklehne.

Industrie 4.0 und digitaler Wandel in der Gießereibranche sind für StrikoWestofen auch Themen auf der Fachmesse „Euroguss 2018“ in Nürnberg. Zu finden sind bewährte sowie neue Technologien in Halle 7, Stand 714.

| Zur Person: Theodoor van der Hoeven (39) ist seit Januar 2016 Leiter für Forschung und Entwicklung bei StrikoWestofen. Hier treibt er das Thema Digitalisierung maßgeblich voran, insbesondere in den Bereichen Produktentwicklung und -weiterentwicklung. Van der Hoeven promovierte im Bereich Verbrennungs- und Energietechnologie und blickt auf zehn Jahre Erfahrung in der Motoren- und Strömungsmaschinenentwicklung zurück. |